在工業4.0和智能制造浪潮的推動下,數字化智能工廠已成為制造業轉型升級的核心路徑。它通過深度融合信息技術與運營技術,構建一個高效、透明、敏捷的生產管理體系。其核心在于以制造執行系統為中樞,以工業大數據為驅動,在統一的智能架構下實現全流程的優化與創新。

一、核心系統構成:MES與EMS的協同

智能工廠的數字化運行依賴于兩大關鍵系統:制造執行系統和能源管理系統。

制造執行系統是連接計劃層與控制層的橋梁,負責生產現場的精準管理。它實現了從訂單下發到產品完工的全過程監控與調度,其功能涵蓋工序管理、物料跟蹤、質量管控、設備績效分析等。一個優秀的MES系統能顯著提升生產效率、減少在制品庫存、并確保產品質量的可追溯性。

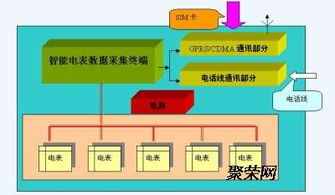

能源管理系統則聚焦于工廠的能源流,通過對水、電、氣等能源數據的實時采集與分析,實現能耗的監控、優化與預測性管理。EMS與MES的集成,使得生產調度能夠綜合考慮能耗成本,實現綠色、低碳的精細化生產。

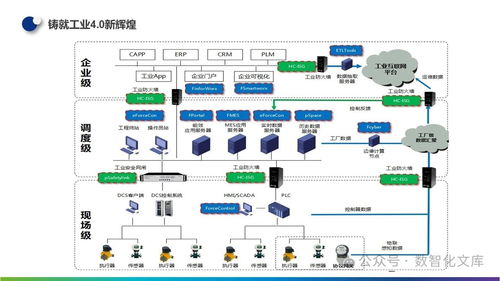

二、智能工廠的整體架構

一個典型的數字化智能工廠架構通常分為四層:

- 設備與感知層:由智能傳感器、工業機器人、數控機床等物理設備構成,負責采集實時數據。

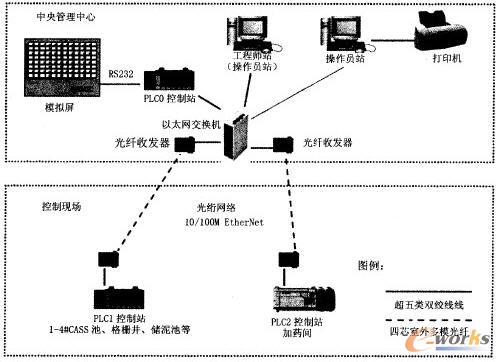

- 網絡與邊緣層:通過工業互聯網、5G等網絡技術傳輸數據,并在邊緣側進行初步處理,實現低延遲響應。

- 平臺與中樞層:這是架構的核心,集成了MES、EMS、以及工業大數據平臺。該層對數據進行匯聚、建模與分析,形成生產運營的“數字孿生”。

- 應用與決策層:面向不同角色(如操作工、班組長、管理者)提供可視化看板、移動應用和決策支持系統,將數據洞察轉化為行動。

三、工業大數據分析及應用系統建設

工業大數據是智能工廠的“大腦”。其建設方案需圍繞數據全生命周期展開:

- 數據采集與集成:打破“信息孤島”,統一接入來自MES、EMS、SCADA以及各類物聯網設備的結構化與非結構化數據。

- 數據治理與平臺構建:建立數據標準,利用大數據平臺進行存儲、計算與管理,為分析提供高質量“燃料”。

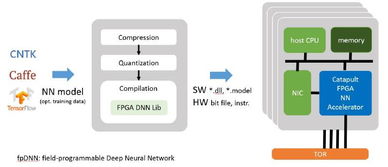

- 分析建模與智能應用:應用機器學習、深度學習算法,開發預測性維護、工藝參數優化、質量缺陷根因分析、需求預測等高級應用。這些應用能主動發現潛在問題,并提供優化建議。

四、典型實踐案例分析

以某知名汽車零部件企業為例,其智能工廠建設路徑具有代表性:

- 第一階段:基礎數字化。部署MES系統,實現生產訂單、物料、質量的透明化管理,將生產效率提升了15%。

- 第二階段:系統集成與數據打通。將MES與ERP、WMS、EMS及設備層全面集成,構建了統一的數據平臺。

- 第三階段:大數據驅動智能。基于積累的數據,開發了“刀具壽命預測模型”。通過實時分析機床振動、切削力等數據,提前預警刀具磨損,將非計劃停機減少了30%,并優化了備件庫存。

- 第四階段:服務化延伸。將數據分析能力打包成“計算機系統服務”,不僅服務于內部,還為產業鏈下游客戶提供產品質量追溯分析報告,創造了新的價值增長點。

五、計算機系統服務的角色

在智能工廠生態中,專業的計算機系統服務商扮演著至關重要的角色。它們提供從咨詢規劃、系統集成、定制開發到運維支持的全棧服務。服務商不僅需要深厚的IT技術,更需理解工業流程與業務痛點,才能將先進的技術方案落地為切實可行的生產力工具,保障智能工廠架構的穩定、安全與持續進化。

****

數字化智能工廠的建設是一個系統性工程,絕非單一系統的簡單疊加。它需要以業務價值為導向,以MES和工業大數據平臺為雙輪驅動,在清晰的架構藍圖上逐步推進。成功的實踐表明,通過數據與業務的深度融合,企業不僅能實現降本增效,更能構建起面向未來的可持續競爭優勢。